ものづくりの現場では今、スピードと精度の両立が求められる一方で、ものづくりプロセスで発生する不具合・図面のない部品・属人化した技能など、”見えない課題”が潜んでいます。私たちは、そんな現場のリアルに寄り添いながら、3Dスキャンを使った計測ソリューションで課題解決のお手伝いをいたします。

3D計測を軸にした

柔軟なサポート体制をご用意。

ただ単に測定データをお渡しするだけでなく、3Dスキャナで測定した形状データを分析したレポートにてご報告。

生産現場のボトルネックを3D測定で特定し、改善までを成果コミット型で支援します。

お客様の評価体制に3Dでの評価をプラス。生産フローの改善に向けて、社内での運用定着化まで併走支援いたします。

既存の評価体制に3Dをプラス。

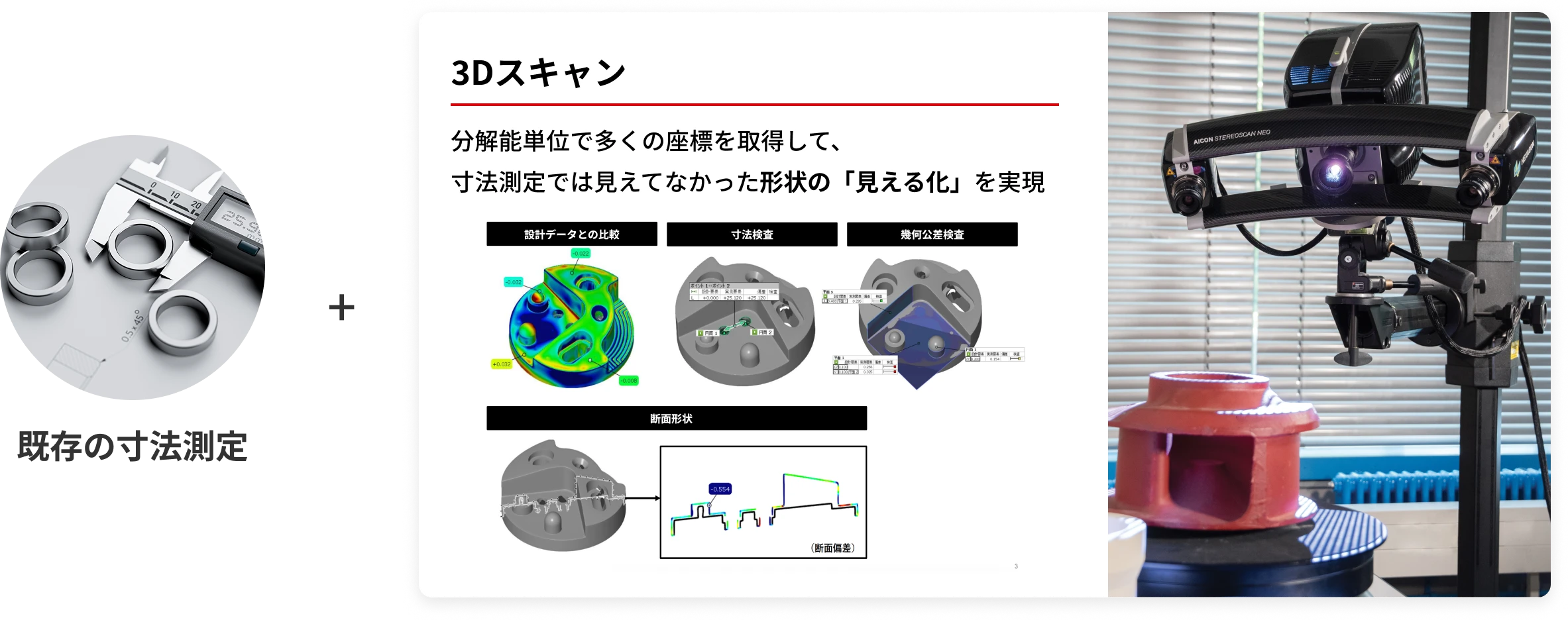

ノギスやマイクロなどによる寸法測定では、どうしても可視化することが難しい形状把握において、

3Dスキャンによる「見える化」を実現します。

既存の評価体制に3D評価(分解能単位での評価)をプラスすることで品質・効率性の向上を実現します。

設計から計測・評価まで

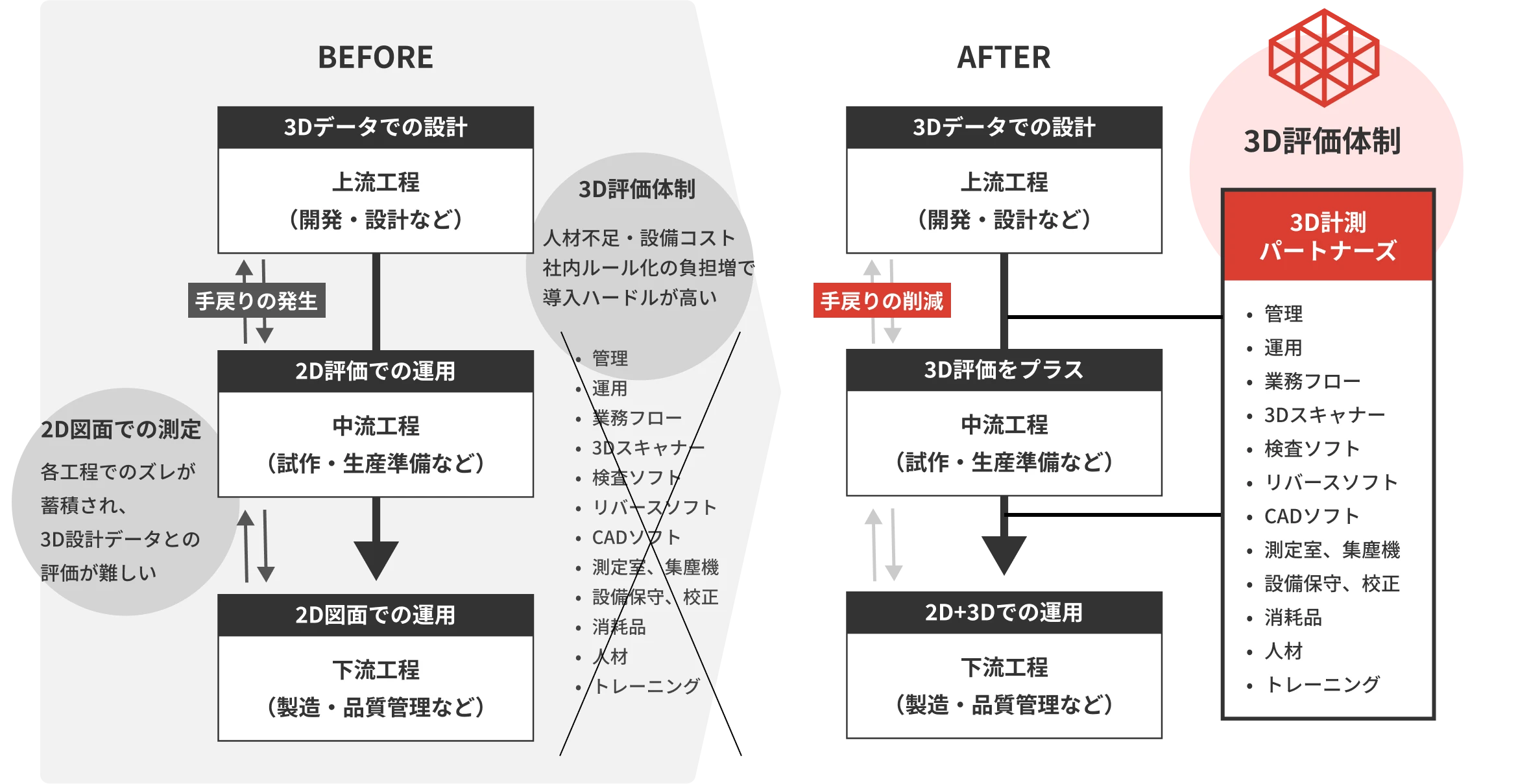

3D CAD・CAE・CAMなど、 ものづくりの現場には3Dツールが浸透する一方で、

3Dを活かした正確な評価・測定・分析を軸とした生産環境の実現はまだまだ少ないのが現実です。

人材・組織化

4~5人での組織体制構築で、給与・研修費等、年間に6000〜8000万円を超えるコストとなることも。

設備投資

設備の導入(1000万円〜4000万円/台)・年間数百万円超にもおよぶ保守コスト

社内ルール・責任問題

社内の承認フロー・担当者への責任の重さ・負担・技術の裏付け・アドバイザーの不在

3D計測パートナーズが その課題をサポートいたします。

株式会社シード様|第一生産部 成形グループ メンテナンス課

精度計測と分析によって金型の水漏れ問題が改善された事例についてご紹介します。 問題特定により、年間462時間の水漏れ工数削減と現場の負担の解消を実現しています。

詳しくはこちら現場で手戻り作業が増加していた油圧シリンダの性能ばらつき問題に対し、細溝形状、断面積データを3D計測により抽出し、設計値との差異を定量的に把握。これをもとに加工方法・条件・ツールの見直しをおこないました。

対策後は製品品質が安定し、手戻りを約30%削減。計画通りの製造が可能となり、納期遅延や非効率も解消されました。さらに、取引先への安定供給により信頼性が向上し、組立工程だけでも年間70万円以上のコスト削減を実現しました。

新製品開発において平均4〜5回かかっていた成形トライ回数を削減するため、同一設計の成形トライ品(製品A・B)に発生した性能差異を3D計測により可視化。2製品間および設計値との差異を定量的に把握し、金型修正ではなく設計変更による改善方針を早期に決定しました。

対策後は成形トライ回数を削減し、納期遵守と市場投入時期の遅延防止に成功。さらに、開発・設計段階での3D計測活用により、上流工程での問題予防とリードタイム短縮にもつながっています。

3D計測を軸にした

柔軟なサポート体制をご用意。

初回相談・ヒアリング

まずは、お困りごとや気になっている点、製作する製品の詳細についてお伺いします。現場で抱えている課題や、現状のご要望などを丁寧にヒアリングさせていただきます。

現状分析・課題抽出

続いて、現在の評価体制を確認し、3Dスキャンデータが有効に活用できるかを検証します。現状を正確に把握し、課題を明確にすることで、最適なサポートプランのご提案につなげます。

3D評価体制の活用提案

実際にトライアル検証を行い、3D評価体制の効果を実感していただきます。貴社からのフィードバックも反映し、より実践的な活用方法をご提案します。

プランのご提案

スポット対応、併走支援、評価体制の導入など、貴社の課題やご要望に最適なプランをご提案します。実現したいゴールに向けた、最適な支援内容を一緒に設計していきます。

ご契約・スタート

プラン決定後、正式なご契約・サービス提供をスタートします。スムーズな運用と成果創出をサポートし、プランに応じた成果物をご提出いたします。

※CAD制作や検査など、要望が明確なものは即時対応が可能です。ご相談くださいませ。

ABOUT US

「3D計測パートナーズ」は、創業50年の実績を持つ製造支援企業、パンチ工業株式会社が運営するサービスです。 当社は金型業界向けの金属加工を中心に、自動車、家電、医療業界をはじめ、国内外1.5万社を超える企業様の「ものづくり」を支えてきました。

この確かな経験を活かし、『3D計測』という観点から、ものづくりの工数削減や品質確立をサポートし、効果的な量産化へ貢献いたします。

パンチ工業株式会社

本社所在地:〒140-0013

東京都品川区南大井6丁目22番7号 大森ベルポートE館5階

3D計測拠点:〒130-0003

東京都墨田区横川1-16-3 センターオブガレージ Ground02

創業:1975年(昭和50年)3月29日

形状測定(形状評価)の有効性とは?

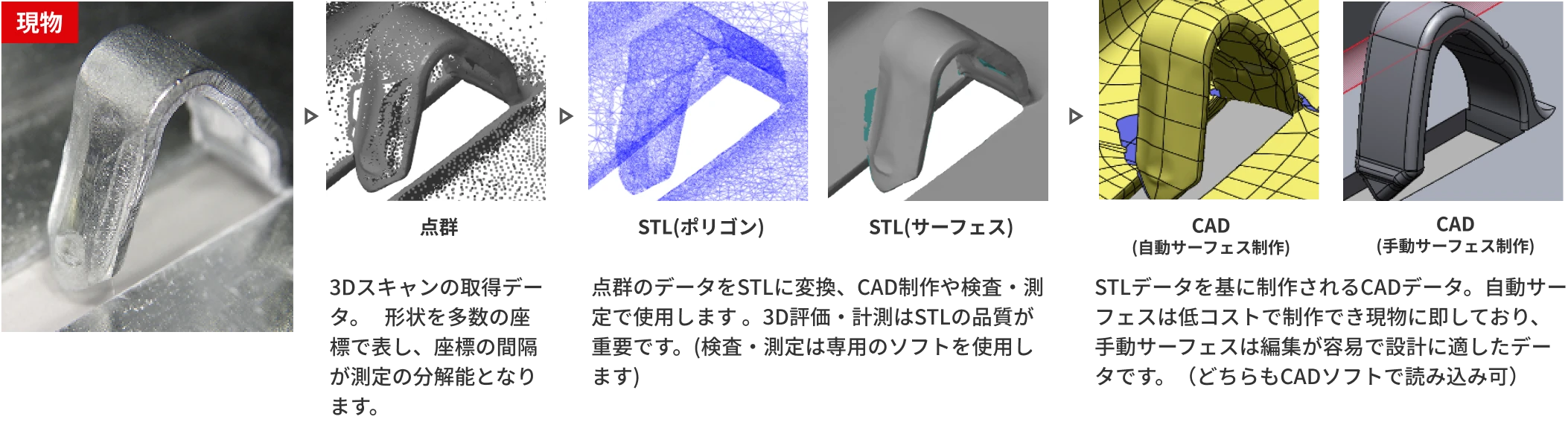

3Dスキャナでの取得データは、XYZ座標値をもった数万点もの点の集合体で構成された形状データです。通常の測定器(CMM等)に比べ、短時間でより多くの情報を正確に取得し、3D(形状)で評価することが可能です。

3Dスキャンデータとはどのようなものですか?

3Dスキャンによって得られるのは「STL形式」の3Dデジタルデータです。形状情報として利用可能で、測定や検査には十分活用できます。※直接CAD編集はできないため、必要に応じてCAD変換(リバースエンジニアリング)もご相談ください。

3Dスキャンデータはどのような用途で利用されているのですか?

正確な形状把握や時間短縮のために、樹脂成型品の変形状態の確認・プレス加工品の寸法・形状検査によく利用されています。また、設計通りに製品が成形されているかどうかの初品検査や、不具合品の原因分析にも活用されています。

測定物や数量ははっきりしていないが、まずはこんなことをやりたいという相談だけでも可能?

具体的案件がなくてもまずはご相談だけでもお問い合わせください。お客様のゴールに向けて、ご相談をお受けしながら継続的にご対応するプランもございます。

測定とデータ作成以外にも、サポートしてもらえますか?

はい、当サービスは製造に関する市場で多くの実績をもつパンチ工業株式会社が母体となるため、スキャン・測定だけでなく、加工・設計改善の支援・量産に向けたフィードバック支援など、ものづくり全体におけるサポート体制を整えています。

自社で3Dスキャナ導入を検討しています。導入検証のサポートを依頼できますか?

はい、可能です。3Dスキャナの選定や運用フローの構築を含めた導入検証の支援も行っています。実際の測定対象物を使ったトライアルや、スキャンデータの精度評価、業務フローとの適合性確認など、導入判断に必要な検証作業を一緒に進めることができます。お気軽にご相談ください。

自社で3Dスキャナを導入したが、うまく使えていない。活用法について相談は可能ですか?

はい、可能です。弊社の豊富な活用事例をもとに、貴社の業務内容や目的に応じた最適な活用方法をご提案いたします。スキャン精度の改善、データ処理の効率化、業務フローへの組み込み方など、まずはお気軽にご相談ください。

保有設備は?

カメラ式、レーザー式、ハンディタイプ各種取り揃えています。smart SCAN-HE C8・stereo SCAN R16 neo・Romer Absolute Arm 7530SE (ヘキサゴン・メトロジー社)・ATOS Core (GOM社)・Artec Eva (Artec社)・VR-3200 (キーエンス社)

機密情報を取り扱うことになりますが、どういった対応をされていますか?

社内の情報管理体制を整えており、案件管理やセキュリティ対策を実施しています。必要に応じて機密保持契約(NDA)や個別の契約書の締結にも対応しております。

どの程度のサイズや形状まで測定できますか?(サイズ・穴の中など)

サイズは最小1mm未満の形状~自動車外装全体まで実績がございます。穴の奥など死角になる箇所はスキャンが難しい場合があります。詳しくはお問い合わせください。

光沢がある素材や透明なもの、色のついたものも測れますか?

光沢や透明素材、濃色のものはスキャンが難しいことがあります。専用スプレーなどで対応できるため、目的や対象物に応じた最適な方法をご提案します。スプレーが使えない場合も別途ご相談ください。

納期の目安はどれくらいですか?

ご依頼内容や測定対象のサイズ・精度により異なりますが、スキャン後の即日納品も可能です。お急ぎの場合もぜひご相談ください。【例】成形トライ品に発生した性能差異の検証(事例参照):スキャンからデータ納品→2営業日