3Dスキャン計測で失敗しないために。知っておくべき活用方法と注意点を検証データをもとに解説!

2025.12.22

「複雑な形状を測るのに時間がかかる」

「製品の“反り”や“ヒケ”を可視化したい」

このような問題を解決する手段として、ものづくりの現場で注目されているのが「3Dスキャナによる計測」です。しかし、いざ3Dスキャナを使ってみようと思っても「実際にどのようなデータが測れるのか?」といった疑問を感じる方もいるのではないでしょうか。

本記事では、当社が独自に行った検証データをもとに、3Dスキャナによる計測の活用方法と注意点をわかりやすく解説します。

もし具体的な計測の課題にお困りでしたら、パンチ工業の「3D計測パートナーズ」にお任せください。熟練の技術者が、段取りからデータ解析、社内での運用定着化までを伴走支援いたします。

まずは相談してみる目次

3Dスキャン計測で「何が」見える?

3Dスキャン計測は、対象物を数十万〜数百万の「面データ(座標値の集合※)」としてとらえます。(※分解能:0.019mm〜、精度:0.008mm〜)

ノギスや三次元測定機による数点の測定だけでは見落としてしまうような、全体的な形状の変化や傾向を可視化できるのが強みです。ここでは、具体的にどのようなデータ活用ができるのか、3つの例を見ていきましょう。

- 形状のズレを色で可視化する「カラーチャート」

- 任意の場所を0.0001mm単位で測定する「断面分析」

- 面全体でとらえる「幾何公差検査」

1. 形状のズレを色で可視化する「カラーチャート」

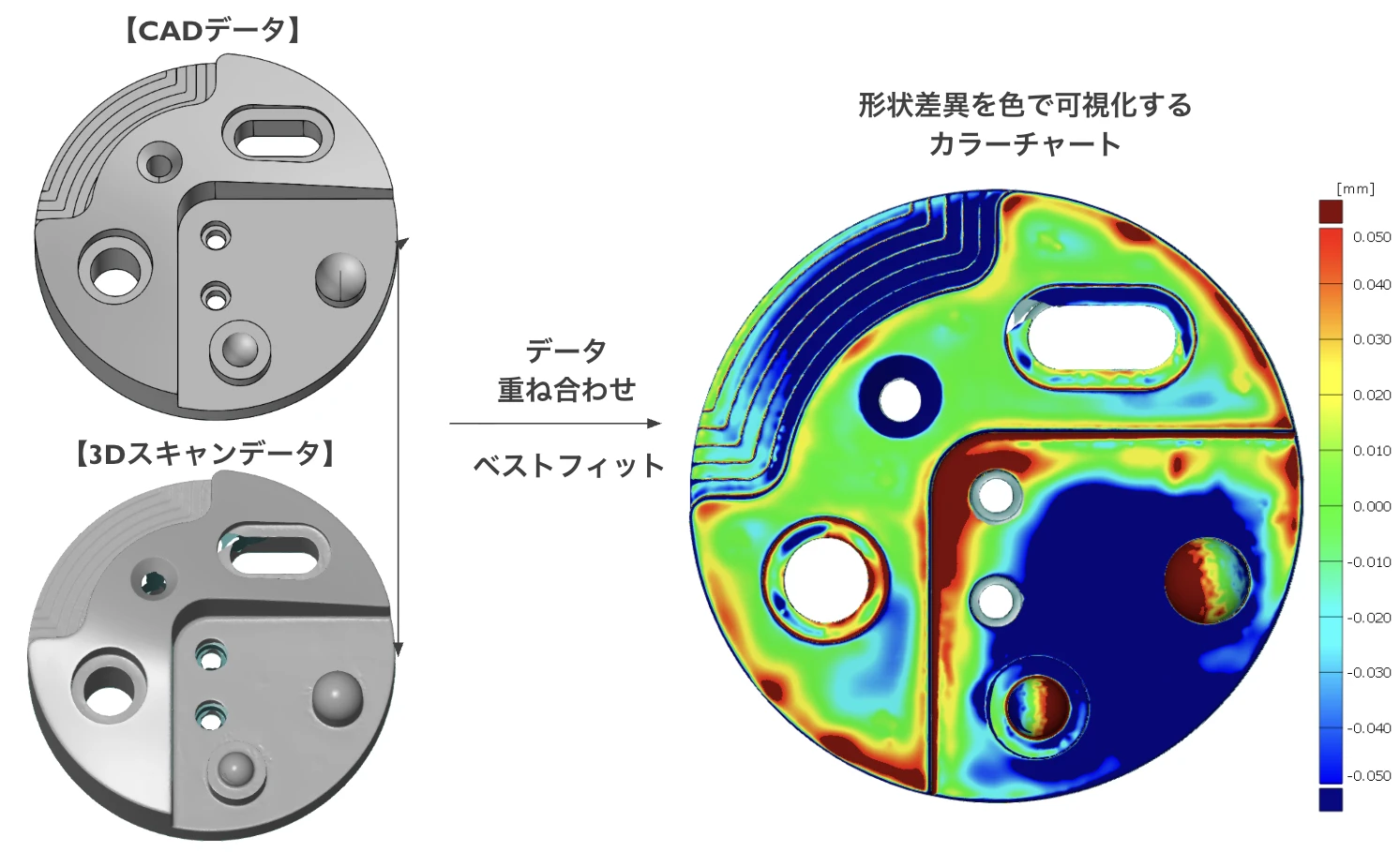

取得した「3Dスキャンデータ(実測値)」と「3D CADデータ(設計値)」を重ね合わせ、その形状の差異を色で表示するのが「カラーチャート」です。

設計値に対してプラス側に膨らんでいるのか、マイナス側に凹んでいるのかがヒートマップのように一目でわかるため、金型成形品の反りやヒケの状態把握に最適です。

▲形状の差異をカラーチャートで可視化

ポイント!評価結果は「位置合わせ」で変わる

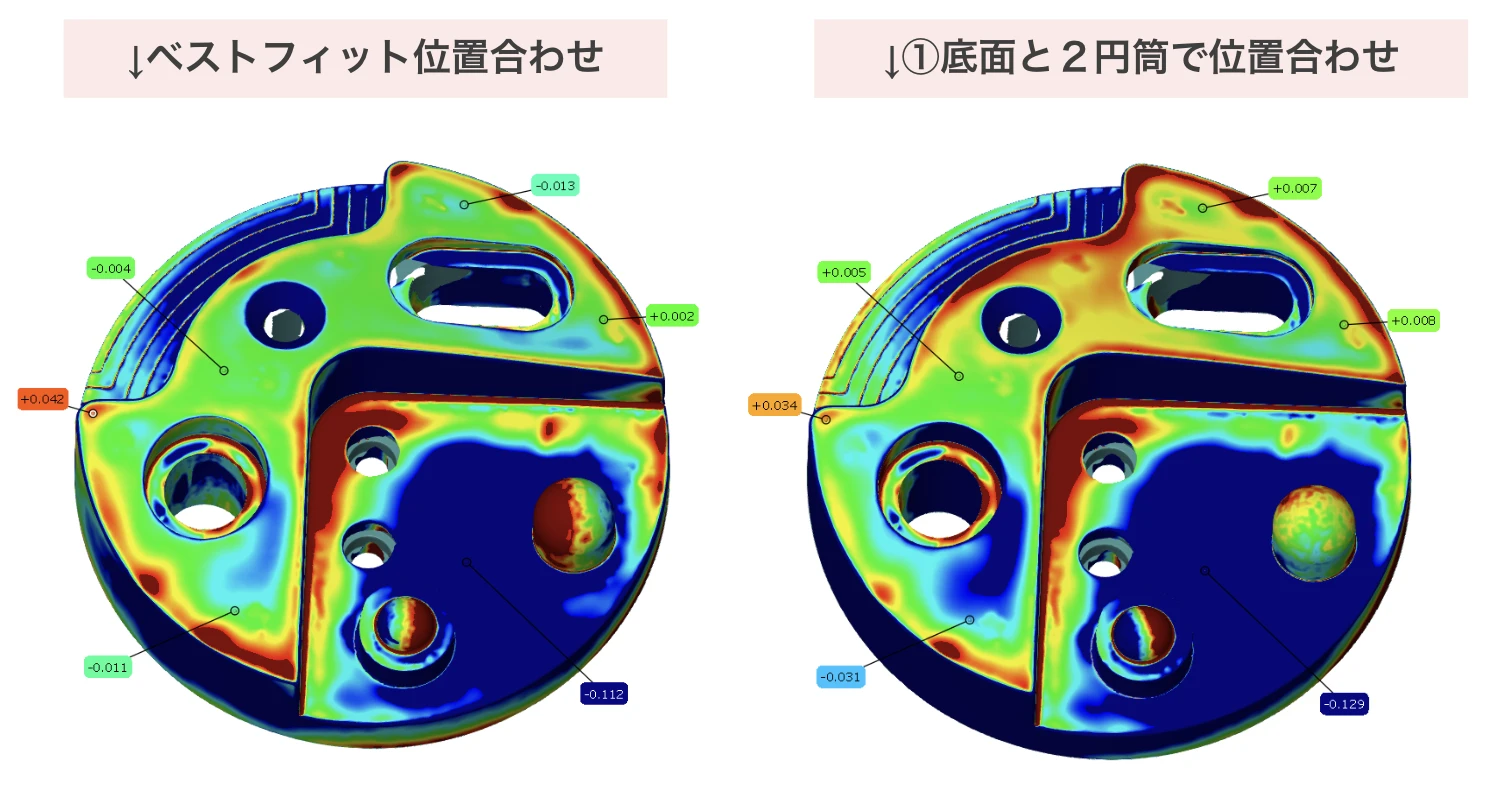

ここで重要になるのが、データを比較するために「どう重ね合わせるか(位置合わせ/アライメント)」という点です。実は、位置合わせの方法を変えるだけで、同じ製品であってもカラーチャートの色(判定結果)はガラリと変わります。

▼位置合わせの方法

- 【ベストフィット(全体最適)】

全体形状の偏差が平均化(最小化)されるように、ソフトが自動で位置を合わせる方法です。製品全体の「形状の傾向(反りや歪みのバランス)」をざっくりと把握したい場合に適しています。 - 【データム合わせ(幾何公差基準)】

図面で指示された「底面(平面)」や「位置決め穴(円筒)」などを基準にして合わせる方法です。実際の製品の取り付け状態や、幾何公差の判定基準に沿った厳密な評価が可能になります。

例えば、ある部品を「ベストフィット」で見ると測定箇所が緑色(公差内)に見えても、「データム合わせ」で見ると基準から遠いため真っ赤(公差外)になる、といったことが起こります。

▲「カラーチャート」は位置合わせで評価結果が変わる

「なんとなく合わせる」のではなく、「どのような評価をしたいのか?」という目的に合わせて正しい位置合わせを選択しましょう。

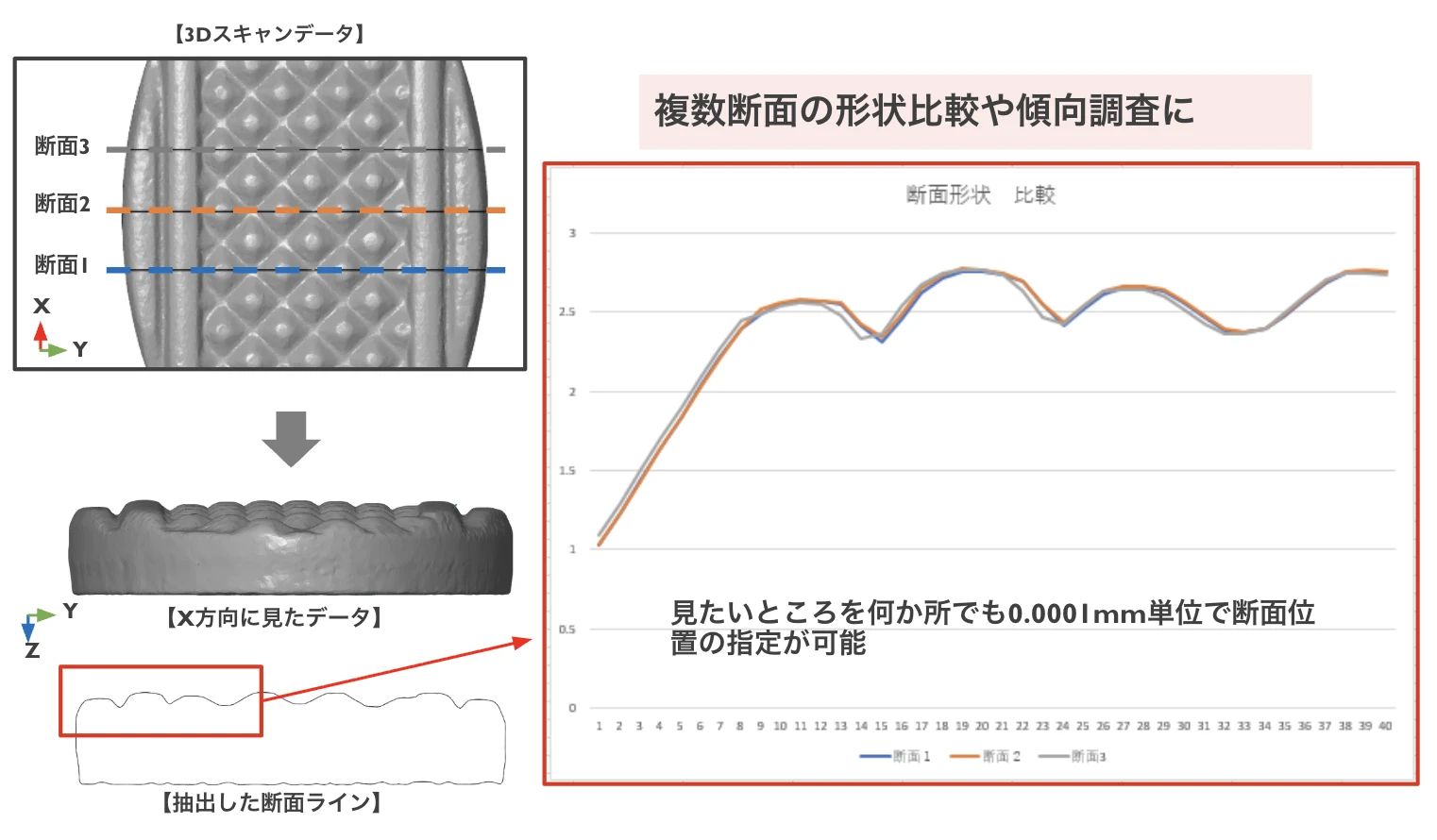

2. 任意の場所を0.0001mm単位で測定する「断面分析」

3DスキャンデータはXYZの座標値を持ったデジタルデータです。そのため、PC上で任意の場所を「断面」として切り出せます。実物を切断することなく、見たい場所を0.0001mm単位で指定して断面ラインを抽出可能です。

▼断面分析の活用例

- 【形状比較】

「トライ品(1回目)vs トライ品(2回目)」や「良品 vs 不具合品」など、複数の断面ラインを重ねて表示することで、形状の微妙な違いや金型修正の効果を検証できます。 - 【傾向調査】

X方向に等間隔で断面を切り出し、形状変化の推移を波形グラフのように並べて比較することも容易です。

▲任意の場所で断面ラインを比較

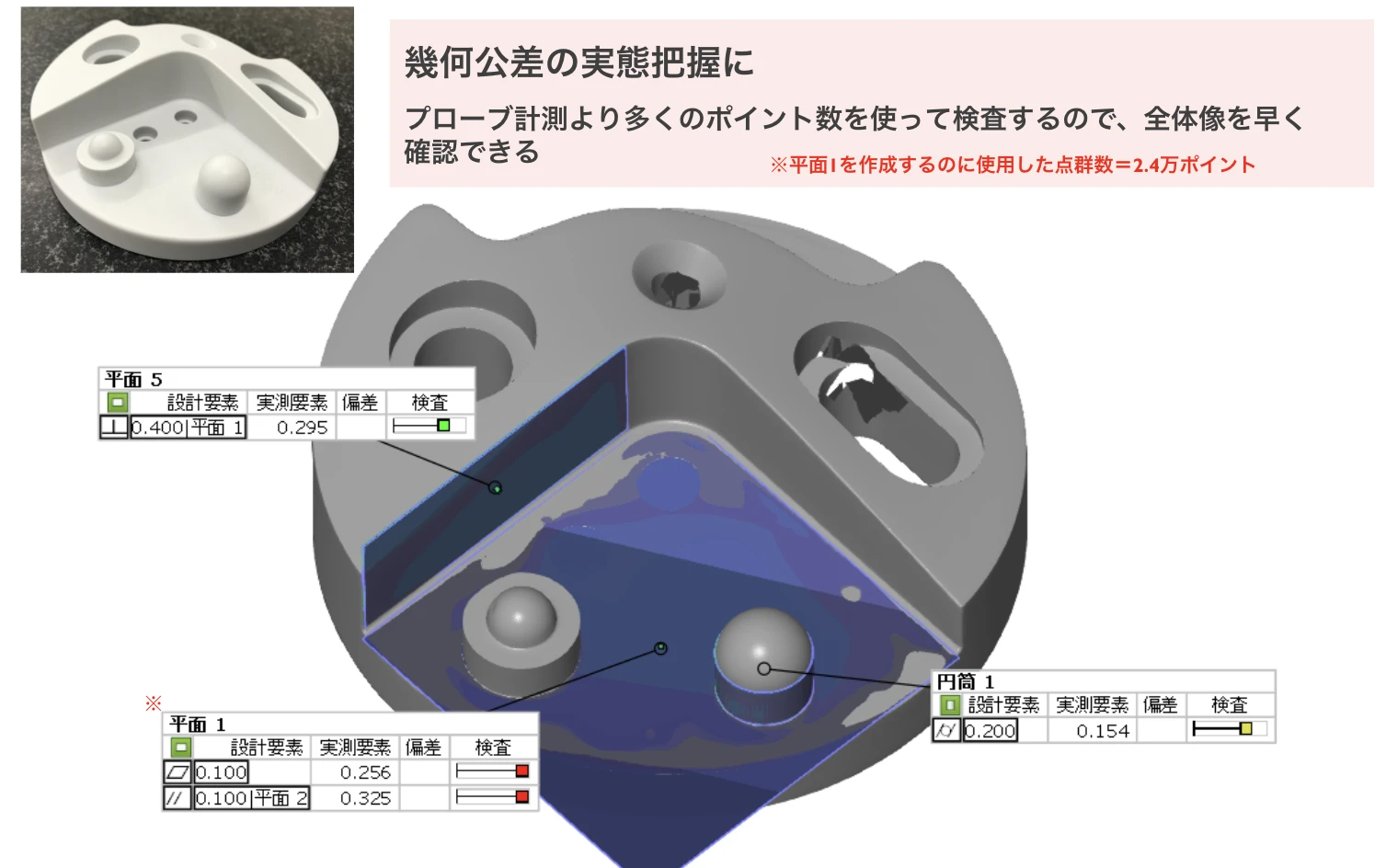

3. 面全体でとらえる「幾何公差検査」

平面度や平行度などを測定する場合、従来の接触式プローブ(点計測)では数点〜数十点の測定で平面を定義することが一般的でした。3Dスキャンでは、例えばひとつの小さな平面に対して、約24,000ポイントもの点群データを使って平面を作成します。

▲平面度や平行度などの幾何公差を測定

膨大な情報量で「面」全体をとらえるため、点の取り方によるバラつきが微小です。その結果、反りやうねりを含めた「幾何公差の実態」をより正確かつスピーディーに把握できるのです。

「つや消しスプレーの影響」を検証!3Dスキャン計測時に注意すべきポイントとは?

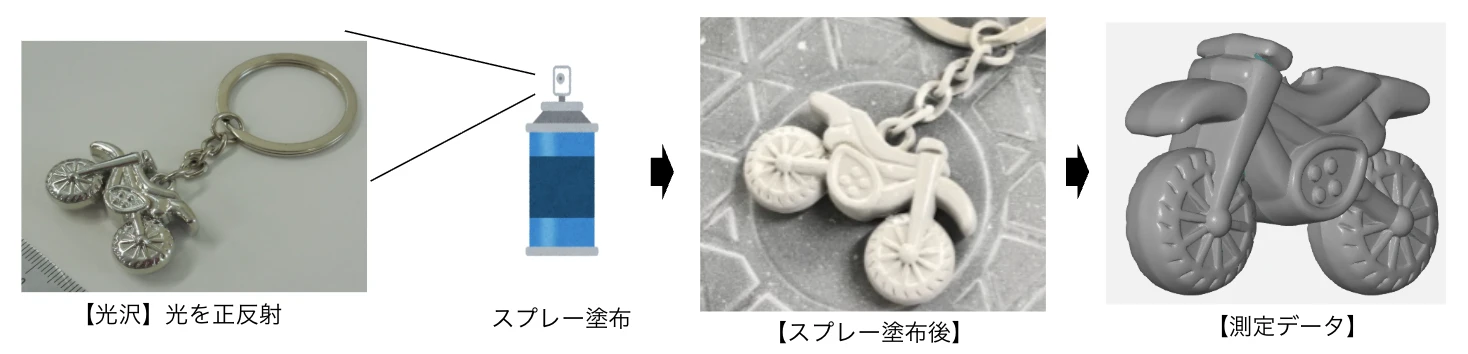

3Dスキャナは光を投射して形状を認識します。そのため、光を透過してしまうクリアパーツや、吸収してしまう黒色樹脂、正反射してしまう鏡面金属などは、そのままではうまくデータが取れません。

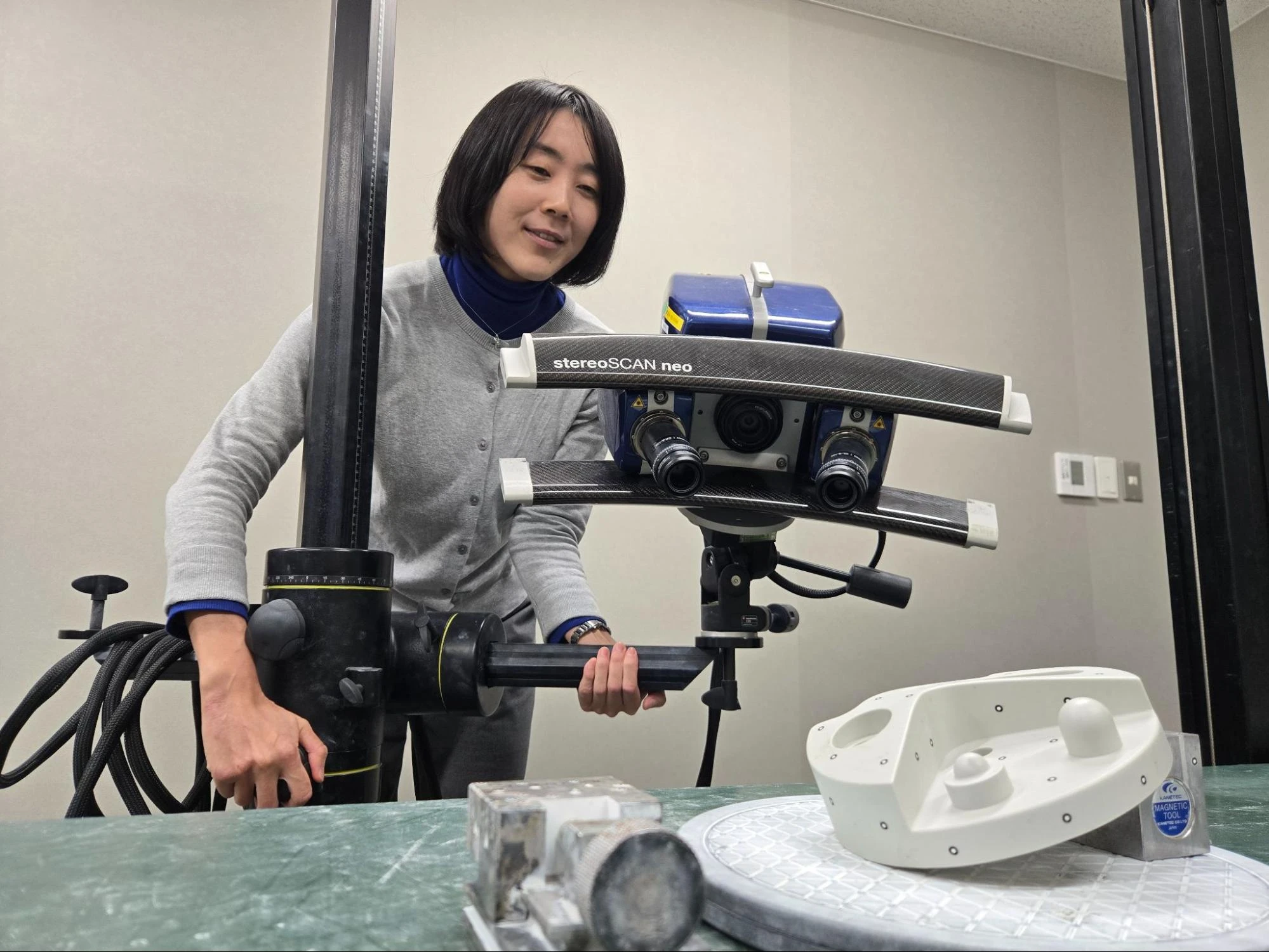

▲3Dスキャナは光を投射して形状を認識

そうした場合、測定物の表面に「つや消しスプレー(現像液など)」を塗布してマットな状態にする処理を行います。

▲つや消しスプレーを塗布してマットな状態に

ここで気になるのが「スプレーの膜厚は、μm(マイクロメートル)単位の測定精度に悪影響を与えないのか?」という点です。そこで私たちは、この疑問を解消し、より高精度な測定サービスを提供するために実際に検証を行いました。

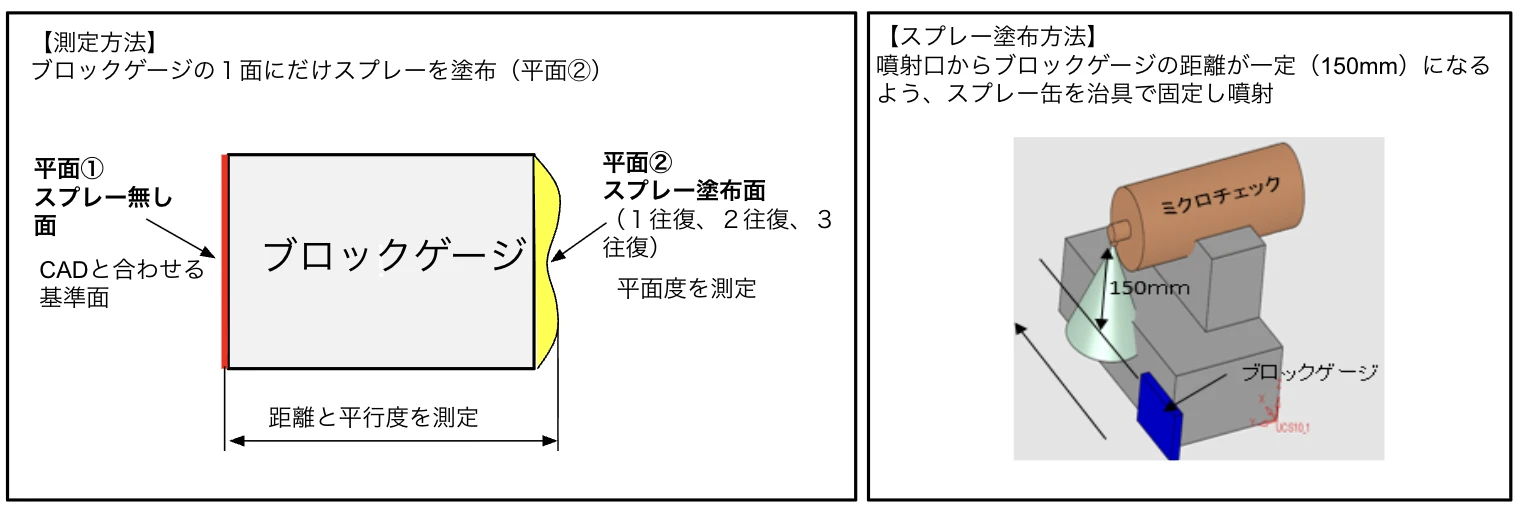

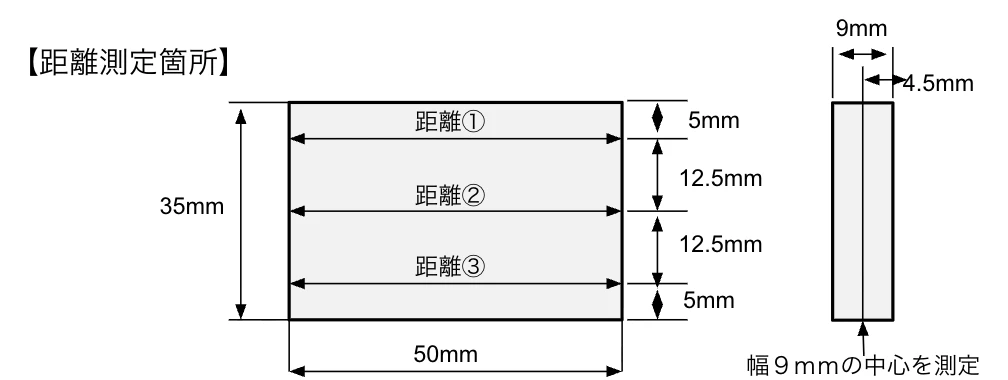

検証方法

ミツトヨ製のセラミックブロックゲージ(50×35×9mm)を基準(マスター)として使用し、下記の手順で検証を進めました。

【使用設備・スプレー】

- 3Dスキャナ:「StereoScan」(メーカ:ヘキサゴン・メトロジー社)

- 検査ソフト:GOM Inspect(メーカ:GOM社)

- 使用スプレー:ミクロチェック現像液(0.15μm・6.4μm混合)

【検証工程】

- ブロックゲージにスプレーを「1往復」「2往復」「3往復」と塗り重ねる

- それぞれの状態で3Dスキャン計測を実施

- スプレー無し(0回)の状態と比較し、寸法や形状の変化を確認

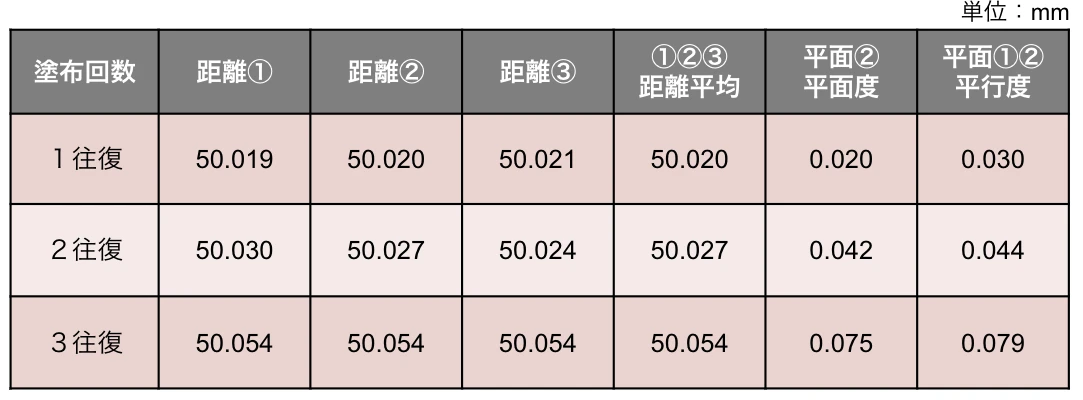

検証結果1. 距離・平面度・平行度への影響

スプレーを塗り重ねるごとに、データ上で寸法がどう変化したかを下記にまとめました。

【距離(厚み)】

1往復塗布するごとに、約3〜30μm(0.003〜0.03mm)ずつ厚みがプラスされました。製造現場で求められる公差によっては、これだけでNG判定になりかねない数値です。

【平面度・平行度】

塗布回数を増やすほど数値が大きくなり、精度が悪化する傾向が見られました。

- 平面度:スプレーの粒子が重なることで表面に微細な「凸凹」ができ、真っ平らな状態が損なわれてしまいます

- 平行度:塗りムラによって「厚い場所」と「薄い場所」ができると、面全体がわずかに傾いてしまい、平行度が悪化します

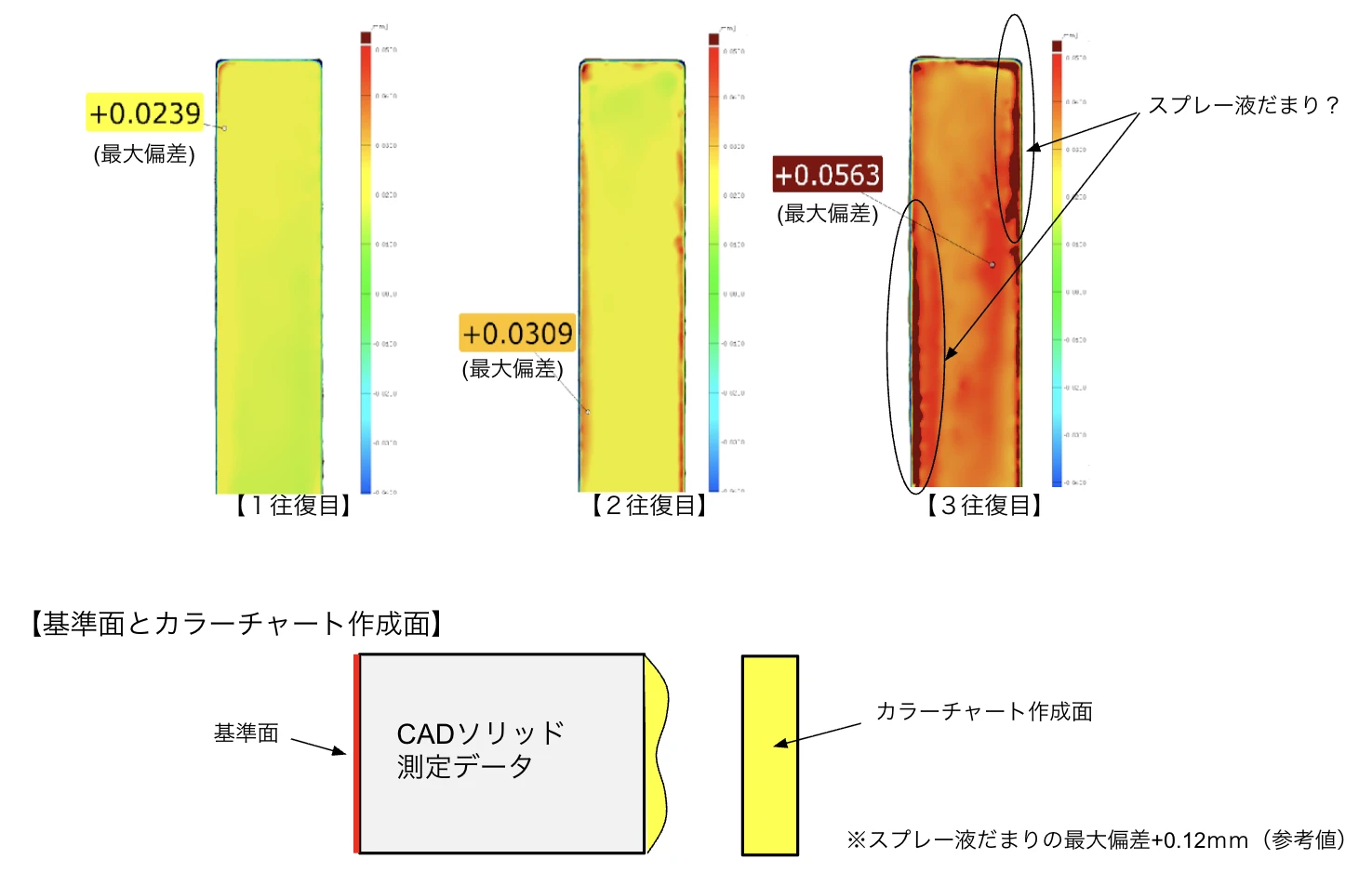

検証結果2. カラーチャートでの可視化

「カラーチャート」で見ると、さらに明確な変化が現れました。

塗布回数を重ねるほど、全体的に色が変わり(偏差が大きくなり)、とくにエッジ(角)部分にスプレーの「液だまり」とみられる厚みが濃く出ています。検証データでは、最大で0.12mmの偏差が出るケースも確認されました。

これらの結果から、3Dスキャンの精度を保つためには、スプレーを「データ取得に必要な最小限の薄さ」かつ「ムラなく均一」に塗布しなければならないことがわかります。

「ノイズが出ない最小限の塗布量」を見極めることが、測定データの信頼性を左右する重要な要素なのです。

なお、今回の検証データは「ミクロチェック現像液」を使用した場合の結果です。当社では、より膜厚が薄いスプレーもご用意しております。詳しくはお問い合わせください。

3D計測に関するお悩みは「3D計測パートナーズ」にお任せください!

3Dスキャンによる計測は、断面分析やカラーチャートなど、従来の測定器では得られない情報を提供します。しかし、その精度を最大限に引き出すためには、「目的に応じた適切な設定」や「スプレー塗布による事前準備」といった、運用上のノウハウが不可欠です。

当社の「3D計測パートナーズ」では、豊富な経験をもつ技術者が、お客様の「測りたいもの」や「知りたいこと」に合わせて最適な測定方法をご提案します。

「こんなものは測れる?」「今の測定方法で合っているか不安」など、3D計測に関するお悩みがあれば、ぜひお気軽にご相談ください。

3D計測について相談する