年間約462時間の工数削減!金型からの水漏れ問題の要因特定と改善に成功

2024.10.30

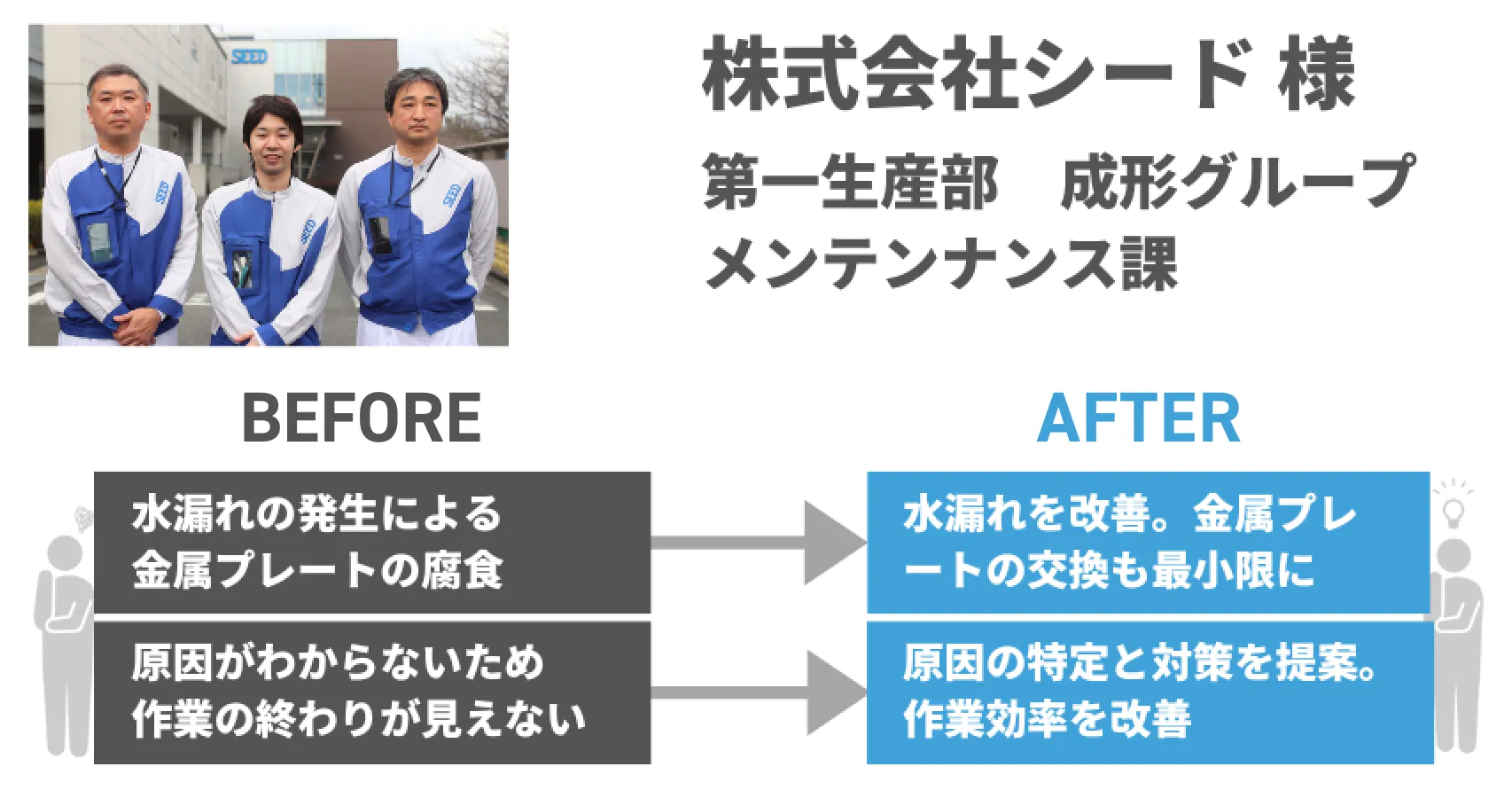

- 企業名:株式会社シード

- 事業内容:コンタクトレンズの製造販売

- 従業員数:974名(連結)2023年3月31日現在

- 課題:金型からの水漏れの発生

-

第二生産部 工作機械グループ グループ長

田中 照夫 様

-

第一生産部 成形グループ メンテナンス課 課長

三牧 慎也 様

-

第一生産部 レンズ加工グループ レンズ加工第一課 主任

坂井 勇仁 様

パンチ工業株式会社「3D計測パートナーズ」のご紹介

パンチ工業が長年培ってきた金型用部品製造の技術力と品質、ものづくり業界における実績をもとに、3Dスキャナでの測定技術を活用した新サービス「3D計測パートナーズ」の提供を2022年1月より開始しました。

「3D計測パートナーズ」は、従来の寸法測定では正確にわからなかったり、測定に時間がかかったりする「形状」を測定し、お客様の製品開発や生産に関わる「ものづくりの完成度確立」についてご提供を行うサービスです。

コンタクトレンズの製造販売をおこなう株式会社シード

――まずは株式会社シードについて教えていただけますでしょうか。

田中様:式会社シードは1957年に創立し、コンタクトレンズを開発・製造・販売している会社です。コンタクトレンズのみならず、コンタクトレンズケア用品等、「眼」に関するさまざまな商品を取り扱っています。

――第一生産部 成形グループ メンテナンス課の業務内容を伺えますでしょうか。

三牧様:主な業務内容は、金型のメンテナンスです。例えば、部品に問題がないかの確認や、問題があった際の要因分析や改善等を実施しています。

依頼時の問題:金型から水漏れが発生

――早速ですが、今回ご依頼いただいた際の問題をお聞かせいただけますか?

坂井様:金型からの水漏れが発生しており、それによって引き起こる金属プレートの腐食による寸法変化が懸念されていました。寸法変化によって受ける影響は製造において重大であり歩留に直結する事案と考えます。

また、水漏れが確認された場合、現場でのライン稼働停止による損失等も懸念されます。従って水漏れ問題を解決する必要がありました。

3D計測パートナーズに依頼した経緯

――今回、3D計測パートナーズに依頼いただいた経緯を伺えますか?

三牧様:まずは社内での解決を試みようと、各部門に相談しましたが根本的解決には至らなかったため、使用している金型に変形等がないか、測定をすることになりました。

三牧様:しかし、社内では測定機を持ち合わせておらず……「どうしたものか」と解決案を検討していた際にパンチ工業さんへ相談したところ、パンチ工業さんから提案があり、依頼を決めました。

計測した結果、寸法以外の要因を発見

――どのような流れで計測したのか、教えてください。

坂井様:まず「問題がある金型」と「問題がない金型」をそれぞれ3Dスキャナで測り、データ上で組み合わせて、両方を比較していただきました。その結果、なんと両方に差異はありませんでした。

髙野(パンチ工業):私たちパンチ工業としては「一つ要因をつぶせたので、ほかの要因を探そう」という気持ちでした。追加で調査をしたところ、Oリングの材質が本来のものと違っていることがわかりました。そこで「材質の違いにより、硬度が設計値を満たしていないのでは?」という仮説のもと、生産条件に適したOリングの材質を提案しました。

――提案を試した結果、いかがでしたか?

坂井様:ご提案のとおりOリングの材質を変更したところ、水漏れは解消されました。金型に要因があると考えていた私たちとしては「Oリングの材質に要因がある」という発想がありません。「そんな要因だったのか!」と衝撃を受けたことを覚えています。

計測に留まらない要因特定を実施

三牧様: 一般的に、3D計測を依頼した場合、「計測した結果、問題がある金型と、問題がない金型で差異がなかった」の報告で終了します。しかし3D計測パートナーズでは、計測だけではなく、その先の要因特定まで自主的に実施してくれました。期待以上の動きをしていただき、感謝しております。

水漏れが改善され、年間約462時間の工数削減に成功

――水漏れの解消により、どれくらいの工数・コスト削減につながったのでしょうか?

田中様:水漏れが生じた金型は一旦分解し再度組み直す必要があり、組み直しに費やす工数は1型当たり4,779秒/型かかっていましたが、今回の改善で組み直しとなる金型の発生頻度が低減され1,400秒/型に削減されました。改善前の状況では組み直しとなる金型個数は492型と想定されたため、年間約462時間(3,379秒×492型)の工数削減に成功しました。

工数以外にも、ボルトやOリング等の消耗品の削減にもつながったため、実際はより多くのコストカットに成功しています。

一番大きいのは終わりの見えない作業から解放されたこと

――御社の工数やコストの削減に貢献できたこと、嬉しく思います。

三牧様:数値的な改善だけではなく、現場は「終わりの見えない作業」から解放されました。実はこれが大きくて……。水漏れの要因がわからない以上、メンテナンス作業の完了時期の目途が立ちません。つまり毎日、いつ終わるかわからない状態で作業をすることになります。その負担が解消されたことが、一番大きかったです。

第三者と連携したから、社内提案がスムーズに進行

――ほかに、3D計測パートナーズに依頼して良かったエピソードはありますか?

坂井様: 第三者からの意見のため、スムーズに他部署への提案を進行できたことです。プライドを持って仕事をしている部署同士、意見がぶつかることもあります。そんな中、パンチ工業さんのような専門家から提案をいただいたことで、他部署の従業員も「それなら、一度試してみよう」と前向きな姿勢を見せてくれました。第三者と連携することの、副次的なメリットだと感じています。

今後はさらに増産体制の構築に取り組みたい

――最後に、今後の展望について教えてください。

田中様:製品をより増産できる生産体制を構築したいです。そのためには製造ラインの数も増やしていく必要がありますし、メンテナンスもより一層重要になっていきます。その中で問題が発生した際は、3D計測パートナーズにサポートいただけたらと思います。

――ご協力いただき、ありがとうございました!