3Dスキャナ選びで結果が変わる!検証データをもとに機種による測定データの違いを解説

2026.02.06

「3Dスキャナを導入したものの、取得できたデータは結局使えないものだった」

ものづくりの現場で、このようなお悩みをよく耳にします。もし、その原因が「狙いに合わない3Dスキャナ(機種)を選んでしまったこと」にあるとしたらどうでしょう。本来なら解決できたはずの課題を諦めてしまうのは、非常にもったいないことです。

本記事では、当社が実際に検証したデータをもとに、3Dスキャナで測定結果が変わる事例をご紹介します。

もし「自社の課題に合った3Dスキャナがわからない」とお困りでしたら、まずはお気軽にご相談ください。狙いに適したご提案とノウハウで、お客様の課題解決を支援します。

まずは相談してみる目次

同じモノでも結果が違う?3Dスキャナが変われば測定データも変わる

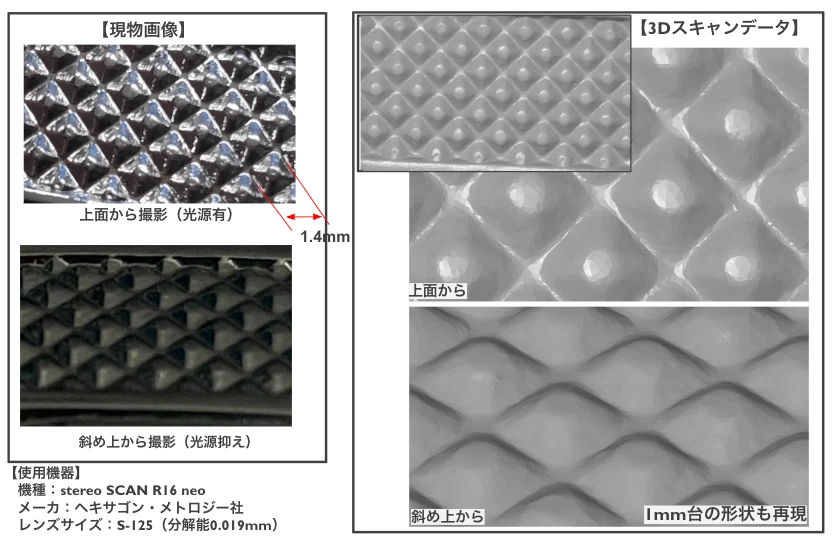

3Dスキャナは、対象物の大きさや求める精度に合わせて機種やレンズを使い分けることが重要です。まずは、身近な「フォーク」を例に違いを比較してみましょう。

測定データ1. 全体形状を「ざっくり」把握したい場合

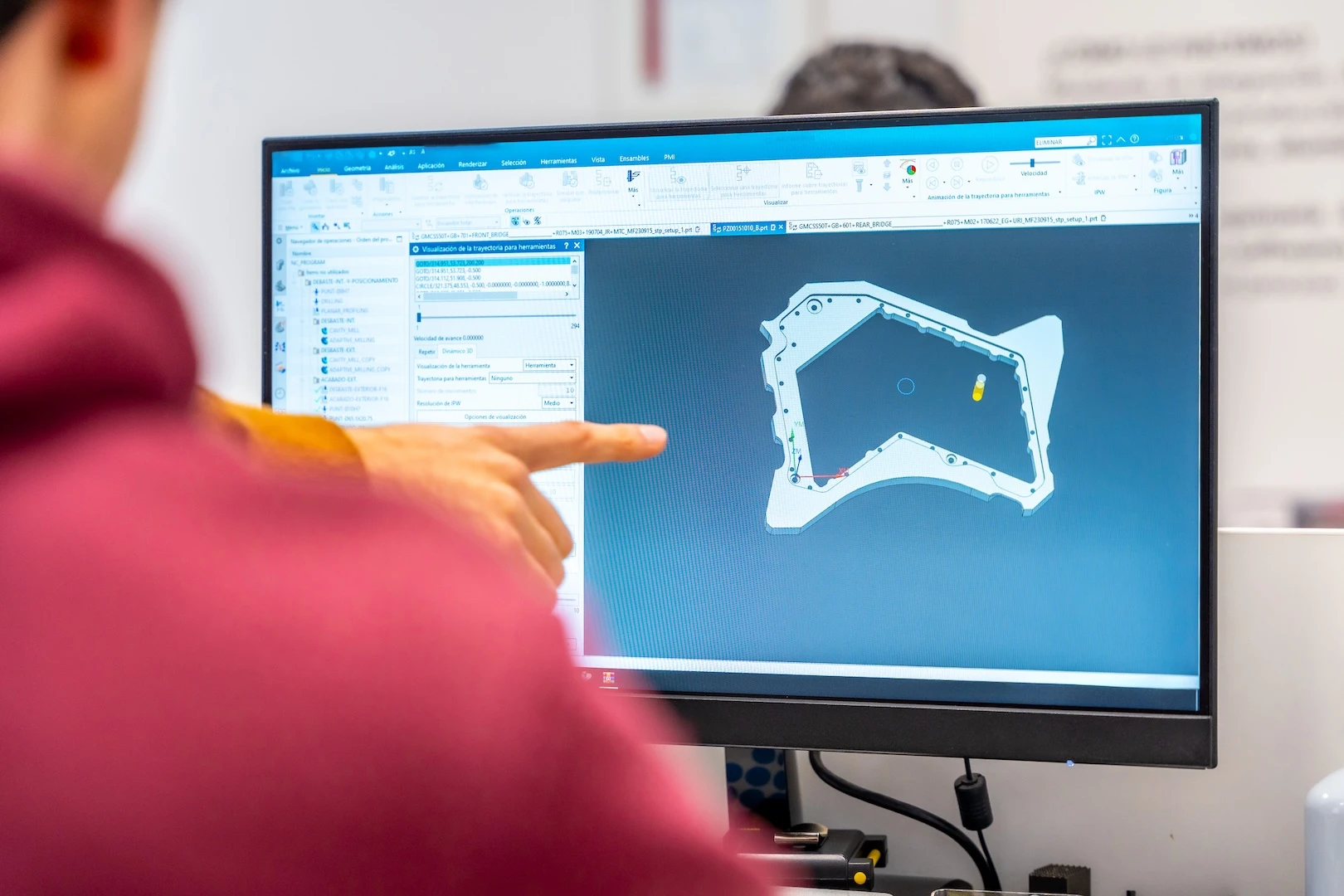

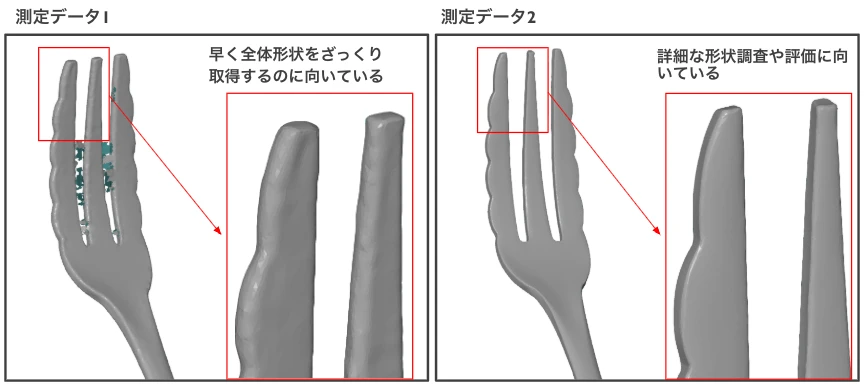

▲左:測定データ1(広範囲用レンズ)、右:測定データ2(狭範囲用レンズ)

左側の測定データ1をご覧ください。フォーク全体のフォルムは捉えられていますが、拡大してみると表面の凹凸が曖昧で、エッジ(角)も丸まっています。

一見、精度が低いように見えるかもしれませんが、これは一度に広い範囲を撮れるレンズを使用した結果です。例えば大きな対象物をスキャンしたいといった場合、この設定が最適です。

▼適したシーンの例

- バンパーやドアパネルなど、大型部品の全体的な歪み調査

- 大型鋳造品やプレス金型の形状傾向(ねじれ・反り)の把握

もしバンパーなどの部品を狭範囲用レンズで撮ろうとすると、高分解能のためデータが膨大になり扱いづらくなってしまいます。

測定データ2. 詳細な形状調査や評価を行いたい場合

▲左:測定データ1(広範囲用レンズ)、右:測定データ2(狭範囲用レンズ)

一方、右側の測定データ2はどうでしょうか。こちらは狭範囲用レンズを使用したものです。

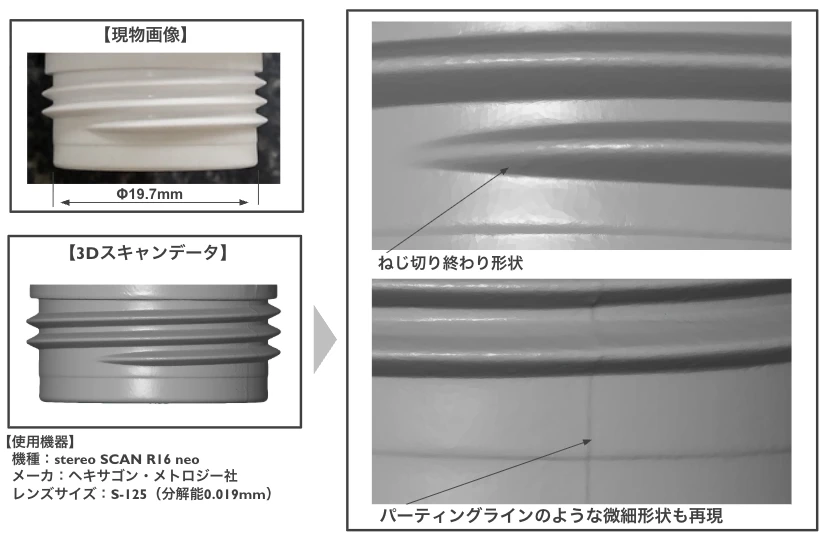

【使用機器の例】※右:測定データ2

- 機種:stereo SCAN R16 neo

- メーカ:ヘキサゴン・メトロジー社製

- レンズサイズ:S-125(分解能0.019mm)

- 特徴:弊社保有の最高分解能レンズ、レンズサイズは5種保有、付け替えて使用可能

先ほどとは異なり、フォークの刃先の鋭さや厚み、表面の微妙なニュアンスまで、くっきりと再現されているのがわかります。そのため、下記のような微細な形状確認や評価が必要なシーンで力を発揮します。

▼適したシーンの例

- 樹脂部品のヒケやうねりの評価

- 精密な金型の細部形状の確認

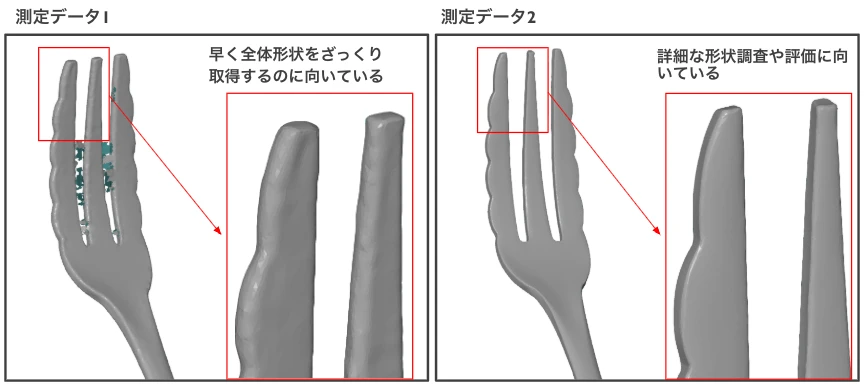

わずか1.4mmの微細形状も再現可能

この測定結果の違いは、より精密な部品において顕著に現れます。

例えば、金属部品の「ローレット(滑り止めのギザギザ加工)」のような微細形状です。分解能の低い機種や不適切なレンズでは表面が少し波打っている程度にしか見えません。しかし、適切な高分解能機やレンズを選定すれば、ピッチ幅わずか1.4mmのダイヤ目形状の一つひとつまで鮮明にデータ化できます。

さらに、ねじ切りの終わり形状や、金型のパーティングラインといった微細な特徴まで忠実に再現可能です。

つまり、「3Dスキャンデータは使えない」のではなく、「狙いに合った機種やレンズを選べていない」ことが、失敗の大きな原因なのです。

非接触式の3Dスキャナだからこそできる!柔らかい素材への挑戦

「3Dスキャナは硬いものしか測れない」と思っていませんか?実は、接触式の測定機では触れると変形してしまう柔らかい素材でも、非接触式の3Dスキャナなら測定が可能です。

あるメーカー様から、「製品の筐体と精密機械の間に挟む『スポンジ状の弾性材』を測定したい」というご相談をいただきました。

▼お客様のお悩み

- スポンジ状のものは柔らかく、接触式測定機(ノギスやプローブ)では測れない

- 円弧形状で、接触式測定機での測定は限界がある

- 最適な隙間(クリアランス)を導き出すために、形状を定量的に把握したい

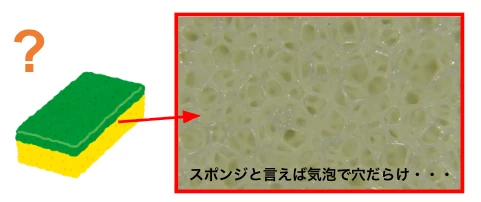

「穴だらけ」のスポンジに、レーザー式3Dスキャナで挑む

ここで課題になるのが、スポンジ特有の「形状」です。柔らかいだけでなく、表面が気泡で穴だらけであるため、光を照射するタイプのスキャナでは光が散乱してしまい、うまくデータが取れない懸念がありました。

そこで今回は、非接触で測定でき、光沢や複雑な表面性状の測定にも定評がある「レーザーアーム型3Dスキャナ」を使用して検証を行いました。

【使用機器の例】

- 機種:Romer Absolute ARM 7530SE

- メーカ:ヘキサゴン・メトロジー社製

- 特徴:多関節アーム構造、レーザ式測定

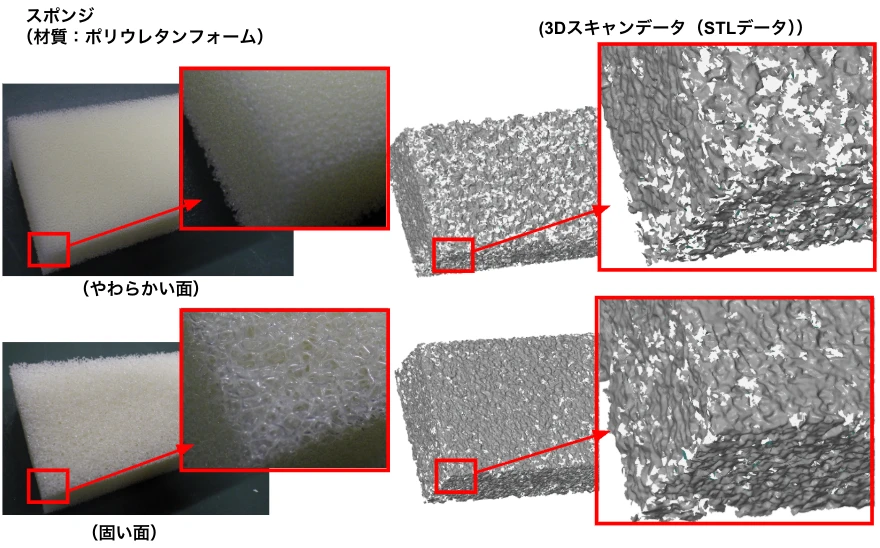

スポンジを3Dスキャンした検証結果

実際に測定したデータがこちらです。

▲スポンジを3Dスキャンした検証結果

繊維の筋一本一本まで完全に再現することは難しいものの、「どの程度のボリューム(体積)があり、どのようなうねりがあるか」という全体形状データは取得できています。

このデータがあれば、設計データ上の隙間にフィットするかどうかの検証(干渉チェック)が可能です。一見「測れない」と思える素材でも、適切な機種を選べば「使えるデータ」は十分に取得できるのです。

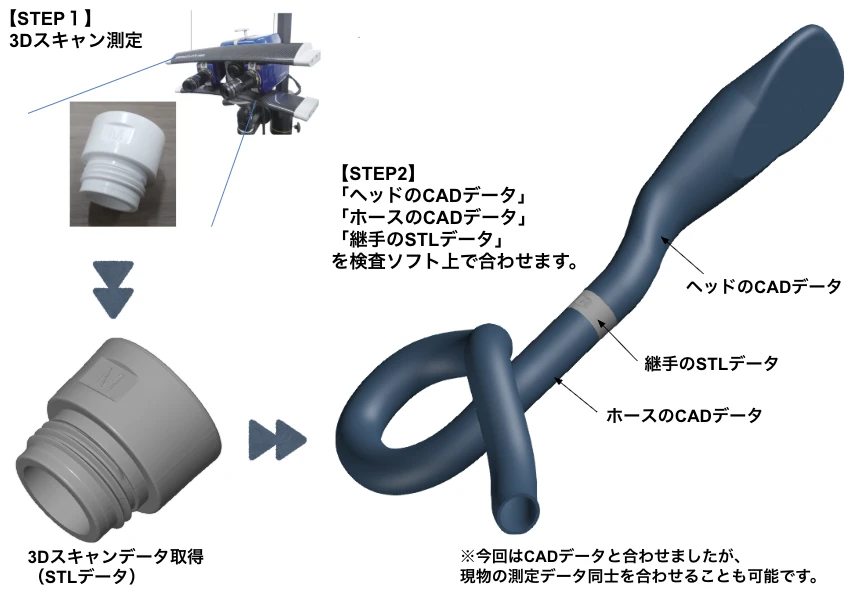

シャワーヘッドなどの「水漏れ原因」を3Dスキャンデータで解決!

最後に、シャワーヘッドなどの「水漏れ原因」の特定に3Dスキャンデータを活用する解決策をご紹介します。

住宅設備や医療機器の現場でよくあるお悩みが、配管や継手からの「水漏れ」です。

▼お客様のお悩み

- ノギスや顕微鏡で一部分だけを測っても、原因が特定できない

- 調査に時間がかかり、対策が進まない

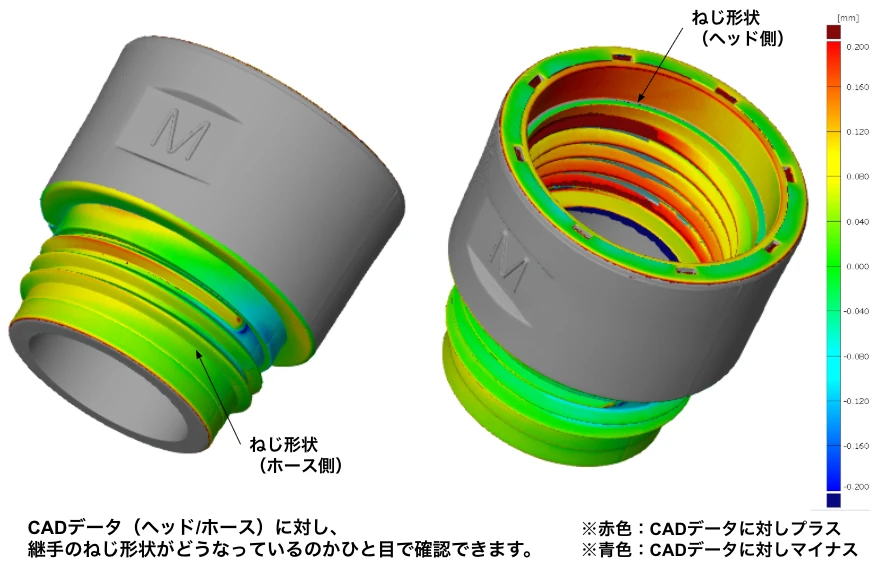

ここで有効なのが、3Dスキャンデータを用いた「カラーチャート(ヒートマップ)」による解析です。具体的な調査手順は次の通りです。

- 【STEP1】3Dスキャン測定

継手(現物)を3Dスキャンし、STLデータを取得 - 【STEP2】データ比較

設計時のCADデータ(ヘッドやホース)と、スキャンしたSTLデータ(継手)を重ね合わせる - 【STEP3】ねじ部をカラーチャートで可視化

設計データに対する形状のズレを「色」で表示 -

【STEP4】カラーチャート結果から水漏れ原因を考察

変形が見つかった場合

→その形状不良が水漏れの原因である可能性が高い

変形がなかった場合

→形状(ねじ)はシロ

→パッキンの劣化や組立不良など、他の要因を探るべきと判断できる

全体を可視化することで、「ねじ山が変形しているのか?」「全体が歪んでいるのか?」といった状況がひと目でわかります。これにより、原因究明にかかる時間や試作回数を大幅に削減し、開発スピードを向上させることが可能です。

狙いに合わせた最適な3Dスキャン計測なら「3D計測パートナーズ」にご相談ください!

「3Dスキャナは使えない」と感じた経験がある方は、もしかすると測定に使用した3Dスキャナが狙いに合っていなかっただけかもしれません。重要なのは、狙いに応じて最適な3Dスキャナを使い分けることです。

とはいえ、あらゆる種類の高価な3Dスキャナを自社で揃え、適切に使いこなすのは困難です。そんなときは、私たち「3D計測パートナーズ」にご相談ください。

高分解能機からアーム型まで多様な機種を保有し、お客様の「測りたいもの」「解決したい課題」に合わせた最適な測定方法をご提案します。

3D計測について相談する