「3Dスキャナによる計測」で生産停止リスクを回避!現場が抱える課題を解決した3Dスキャン活用の2つの価値

2025.10.07

人手不足、技術継承、サプライチェーンの変化。日本のものづくり現場は今、このような課題に直面し、「これまでどおりに部品を作り続けることができなくなる」という課題を抱えています。

実はこれらの課題の多くは、現物の形状を正確にとらえることで解決できます。その手段として有効なのが、3Dスキャナによる計測です。本記事では、実際に生産停止リスクを回避した成功事例を交えながら、3Dスキャナによる計測がもたらす大きな価値をご紹介します。

もし具体的な課題解決をお急ぎでしたら、まずはお気軽にご相談ください。専門の技術者がお話を伺います。

まずは相談してみる目次

「これまでどおりに作れなくなる?」ものづくり現場に迫る課題とは

日本のものづくり現場は「人手不足」や「熟練工の退職」による、技術継承、品質確立、効率化という内部課題に直面しています。これまで個人のスキルに依存してきたノウハウが失われ、組織としての技術力が低下することへの懸念は増すばかりです。

同時に、「仕入先の廃業」といったサプライチェーンの変化という外部課題も深刻化しています。部品の安定供給を前提としていた量産体制が、ある日突然止まってしまうというリスクは、もはや他人事ではありません。

さらに、多くの現場技術者が頭を悩ませているのが、「図面寸法は正しいはずなのに不良が出る」といった原因特定が困難な品質問題です。

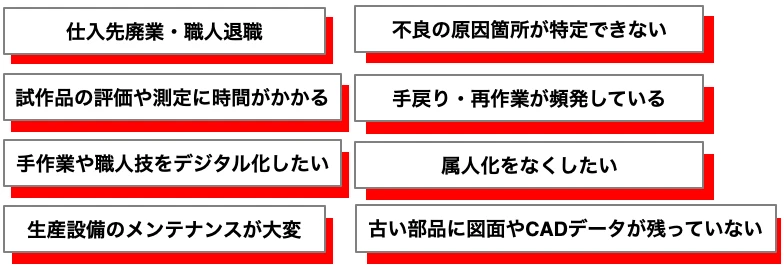

▲ものづくり現場に存在するさまざまな問題

これらの問題は、日々の業務に追われる中で「やらなくてはいけないが、なかなか手をつけられない問題」として山積みになっています。このままでは「これまでどおりの品質で、これまでどおりに作り続けることができなくなる」という事態に陥りかねません。

こうした問題を解決に導くための有効な手法として注目を集めているのが、デジタルデータを活用した「3Dスキャナによる計測」です。

「3Dスキャナによる計測」が可能にする2つの大きな価値

「3Dスキャナによる計測」は、ものづくり現場が抱える問題に対して何ができるのでしょうか。その価値は、大きく2つにわけることができます。

- 「現物測定 → CADデータ化」による技術資産の保護と継承

- 「現物測定 → 3D計測評価」による評価の迅速化と品質基準の確立

【価値1】「現物測定 → CADデータ化」による技術資産の保護と継承

1つ目は、図面のない部品や金型の手加工部を3Dスキャンし、3D CADデータとして復元する、いわゆる「リバースエンジニアリング」と呼ばれる活用法です。

例えば、下記のような場面で大きな力を発揮します。

- 廃番になったり、仕入先が廃業したりした部品の復元・再製作

- 熟練工の"手加工"といった、図面化が難しい職人技の形状をデジタルデータとして保存・再現

- 品質が安定している金型をデータ化し、更新や移管時のマスターデータとして保管

職人の退職や金型の移管・更新といった「変化点」が発生しても、揺るがない品質を維持できる体制を構築できます。これは、失われつつある貴重な技術資産をデータとして保護し、未来へとつないでいくための有効な手段です。

【価値2】「現物測定 → 3D計測評価」による評価の迅速化と品質基準の確立

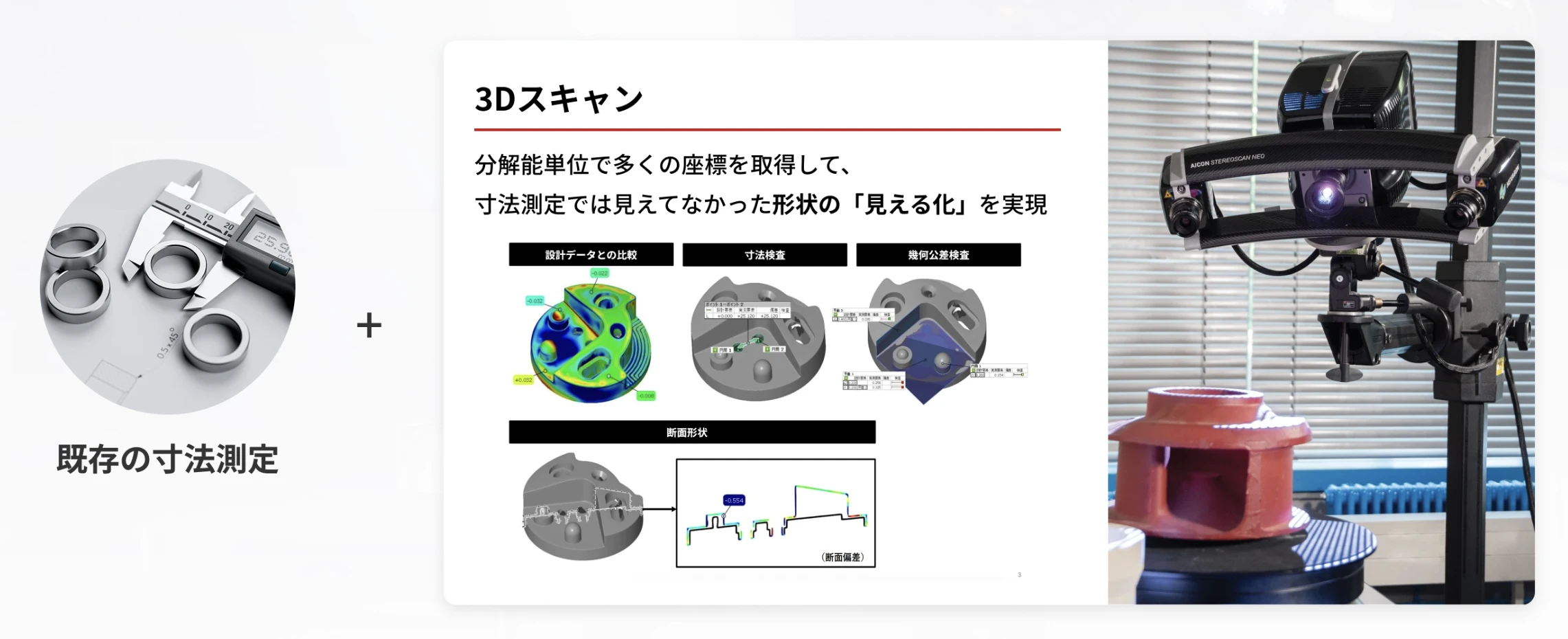

2つ目は、現物(NG品)を3Dスキャンして得たデータと、元の3D CADデータや良品(OK品)のデータを重ね合わせるなどして、形状の情報を把握する活用法です。

▲既存の寸法測定に3Dをプラス

こちらも、具体的な活用例を見てみましょう。

- 試作品と設計データとの差異をカラーマップで直感的に可視化し、評価を迅速化

- OK品とNG品を直接比較し、不良の根本原因となっている形状の違いを特定

- 図面公差内でも発生するソリ、ヒケ、歪みといった「形状」の問題を定量的に把握

これまで熟練者の"経験"に頼りがちだった品質評価を、誰が見てもわかる客観的なデータに基づいて行うことで、問題箇所の早期発見と品質確立に大きく貢献します。

なぜ3Dデータ活用は設計で止まってしまうのか

設計部門では3D CADデータの活用が当たり前になりました。しかし、その3D CADデータが、金型製作や品質評価といった後工程の現場で十分に活用されているかというと、まだまだ問題が残っています。

「設計は3D CADデータで実施しているが、現場ではいまだに2Dの紙図面が主体」という声は、決して少なくありません。

では、なぜ現場では3D CADデータがそのまま活用されていないのでしょうか。その背景・理由として考えられるのは、おもに次の2点です。

- 現場の負担への懸念

これまでの作業フローを変更することへの抵抗感や、新しいツールを覚えることへの負担が大きい - 導入ハードルの高さ

高精度な3Dスキャナや専用の評価ソフトは高額であり、専門知識を持つ人材の確保や育成も容易ではない

結果として、多くの企業が3Dデータ活用の大きなメリットは認識しつつも、こうした「コスト」と「人」にまつわる現実的な障壁を前に、全社的な導入に踏み出せずにいるのです。

まずは「メンテナンス」から。事例で見る3Dスキャン活用の可能性

全社的な導入が難しいからといって、3D活用の道を諦める必要はありません。大きな改革をめざすのではなく、まずはスモールスタートから始めてみてはいかがでしょうか。その最適な入り口が、当社の「メンテナンスサービス」です。

【パンチ工業の「メンテナンスサービス」とは】

昨今、仕入先の廃業や技術者不足により、「量産維持」そのものが難しくなっています。例えば、貴社の設備メンテナンスでこのようなお悩みはありませんか?

- 「部品図がなく、装置の中身がブラックボックス化していて、自社だけではメンテできない」

- 「価格も納期もメーカーの言い値で、高コスト・長納期から抜け出せない(メーカー依存)」

- 「メンテ履歴や図面が残らず、社内にノウハウが全然たまらない」

当社の「メンテナンスサービス」は、これらの問題を解決し、お客様自身による「自主的なメンテナンス体制の構築」を支援するサービスです。

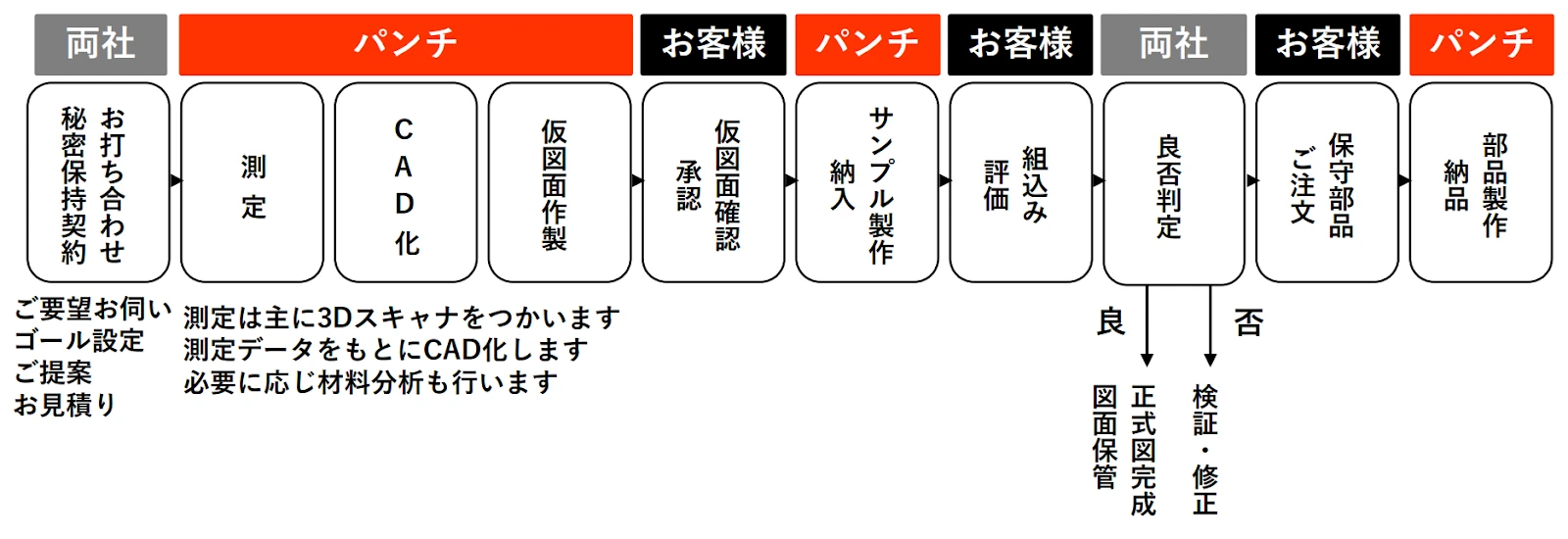

具体的には、現物をお預かりし「3Dスキャン → CAD図面化 → 部品の再製作」までを一貫対応。量産維持に必要な部品の安定供給を実現します。

▲現物から3Dデータ、部品の再製作までを一貫対応

ここで、「メンテナンスサービス」を活用いただいた実際の事例をご紹介します。

【直面した問題】

- ある製造現場で、「仕入先の廃業」と「担当技術者の属人化」という状況が発生

- その結果、図面のない独自形状の金属部品の供給が途絶え、ものづくりができなくなる危機に陥っていた

【「メンテナンスサービス」による解決】

- 現物のデジタル化

- 図面のない現物部品を当社の高精細3Dスキャナ(分解能:0.019mm〜、精度:0.008mm〜)で測定し、正確な形状データを取得

- 設計データの復元

- 取得した形状データをもとに、部品の再製作に必要なCADデータを作成

- 部品の再製作

- 作成したCADデータと、長年培ってきた当社のネットワークを駆使して部品を加工

- お客様の製品が問題なく生産できることが確認されるまで、責任をもって対応

なお、ご要望に応じて元の形状を再現するだけでなく、多様な金属材質や熱処理、コーティングによる耐久性向上といった「改良提案」も可能です。

- 取り扱い材料例

ハイス鋼、粉末ハイス鋼、ダイス鋼、超硬、ステンレス、樹脂 など - 主なコーティングバリエーション

打ち抜きパンチの耐久性向上、アルミ・銅などの打ち抜き加工の凝着低減、離型性向上 など

※上記以外も対応可能です。【こちらから詳細確認できます】

【得られた成果】

この取り組みにより、これまで特定の技術者の経験に頼っていた「3Dでしかとらえられない独自形状」を、誰でも扱える定量的なデータとして把握できました。

その結果、安定した部品供給が可能となり、お客様は「量産の安定」と「品質の確立」を達成。生産停止という最悪の事態を回避することに成功したのです。

この事例以外にも、「熟練技術者の退職」「保守部品の調達難」「設備メーカーへの過度な依存」といった設備メンテナンスの課題は、「メンテナンスサービス」の活用で解決できる可能性が高いといえます。

メンテナンスサービスご利用の流れは、次の通りです。

3Dスキャンの活用で長期的なメンテナンス体制の構築を

日本のものづくりが抱える「人・モノ・技術」の問題に対し、3Dスキャンの活用は「失われたデータの復元」と「見えない問題の可視化」という価値を提供します。

しかし、3Dスキャン活用の有効性を理解していても、全社的な導入には大きな壁があることも事実です。だからこそ、まずは効果を実感しやすく、かつ生産停止リスクに直結する「メンテナンスサービス」から始めることをおすすめします。

当社の「メンテナンスサービス」は、図面のない部品が引き起こす生産停止リスクを回避するだけでなく、長期的には、外部環境に左右されない「自主的なメンテナンス体制の構築」へとつながります。将来の量産維持に備える手段として「メンテナンスサービス」をぜひご検討ください。

今すぐメンテナンスサービスの詳細を確認する